Korunmak tedaviden iyidir

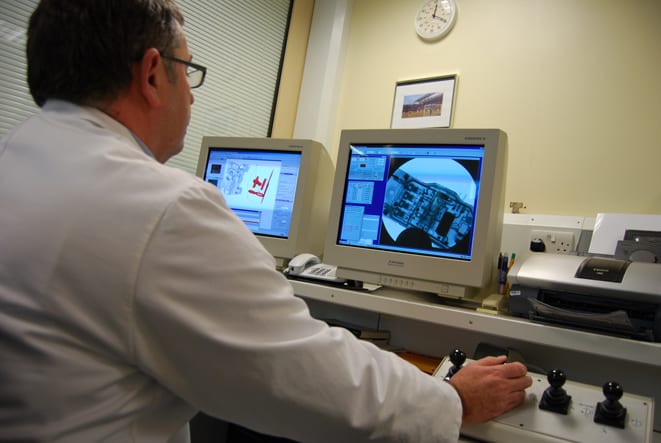

Ford, araçlarının “sağlığını korumak için” 2 ve 3 boyutlu x-ışını makineleri kullanıyor. Daha doğru bir ifadeyle Ford, labratuvarlarda kullanılan x-ışını teknolojisini kalite kontrol amaçları için kullanıyor. Gerçek zamanlı iki boyutlu x-ışını sayesinde, otomobil parçalarının iç incelemesi araca zarar vermeden gerçek zamanlı olarak yapılabiliyor. 3 Boyutlu Bilgisayar Destekli Tomografi (3D CAT) taramaları otomobil parçalarının tam bir görüntüsünü veriyor ve bu sayede bazı özel elemanların izolasyonu ve ayrıştırılması mümkün oluyor.

Ford Motor Company, bilgisayarlı dijital x-ışını makinelerini kalite kontrol sürecinin ayrılmaz bir parçası olarak kullanmaya devam ediyor. Her ne kadar x-ışını teknolojisi tıp alanına özgü olsa da, bu teknolojinin potansiyel faydalarını erken dönemde fark eden Ford, 2002’den bu yana x-ışını kullanıyor. Makine üreticileri ile birlikte çalışmalar yapılarak Ford’un otomotiv endüstrisine özgü gereksinimleri doğrultusunda sistemlerin geliştirilmesi sağlanıyor. Ford da bu makineler aracılığıyla otomotiv parçalarının dıştan olduğu kadar içten de kusursuz bir biçimde şekillendirildiğinden emin olmak isteyen titiz mühendisler için ilk uğrak noktasını oluşturuyor.

Hastane teknolojisini kullanarak yola çıktıklarını belirten, Essex’te bulunan Ford’a ait Dunton Malzeme Laboratuarı’nda Radyografi Uzmanı olarak çalışan Glenn Austin, “Kullandığımız cihazın yazılımı, tüm aksesuarları, kullanıcı kılavuzları gibi malzemeleri tamamen tıbbi görüntüleme amaçlı olarak bize teslim edildi. Mühendisliğe yönelik olarak hiçbir uygulama bulunmuyordu” dedi. Doğal olarak, bu tür bir teknolojiyi otomotiv sektöründe kullanmanın çeşitli zorlukları bulunuyordu. Özellikle insanlardaki deri, kemik, kas ve organ yoğunluğu ile bir otomobili imal etmek için kullanılan plastik, kauçuk, köpük ve çeşitli metallerin yoğunluğu arasındaki farklar, bu zorlukların başında geliyordu. “Ancak, esas olarak hastanede yapılandan farklı bir şey yok,” diye açıklayan Austin, “Bir doktorun hastaya baktığı şekilde biz de motorlara bakıyoruz” dedi.

Hastane teknolojisini kullanarak yola çıktıklarını belirten, Essex’te bulunan Ford’a ait Dunton Malzeme Laboratuarı’nda Radyografi Uzmanı olarak çalışan Glenn Austin, “Kullandığımız cihazın yazılımı, tüm aksesuarları, kullanıcı kılavuzları gibi malzemeleri tamamen tıbbi görüntüleme amaçlı olarak bize teslim edildi. Mühendisliğe yönelik olarak hiçbir uygulama bulunmuyordu” dedi. Doğal olarak, bu tür bir teknolojiyi otomotiv sektöründe kullanmanın çeşitli zorlukları bulunuyordu. Özellikle insanlardaki deri, kemik, kas ve organ yoğunluğu ile bir otomobili imal etmek için kullanılan plastik, kauçuk, köpük ve çeşitli metallerin yoğunluğu arasındaki farklar, bu zorlukların başında geliyordu. “Ancak, esas olarak hastanede yapılandan farklı bir şey yok,” diye açıklayan Austin, “Bir doktorun hastaya baktığı şekilde biz de motorlara bakıyoruz” dedi.

İncelemenin ilk aşamasında, geleneksel x-ışını filmi kullanan sistemlerin yerini alan gerçek zamanlı 2 boyutlu x-ışını makinesi kullanılıyor. Çünkü eski süreç, otomotiv sektöründe verimli bir şekilde kullanılamayacak kadar fazla zaman tüketiyordu. Bunun yerine artık mühendisler bir parçayı malzeme laboratuarına getirip içeriden nasıl çalıştığını gerçek zamanlı olarak görebiliyor. Operatör, içerideki en küçük imalat hatasını yakalayabilmek için bir parçayı yakınlaştırıp uzaklaştırabiliyor, çevirebiliyor ve x-ışını yoğunluğunu ayarlayabiliyor.

Kuşkusuz bu, hataları görebilmek için tıpkı bir kemikteki kırığı veya akciğerdeki bir gölgeyi inceleyen doktorda olduğu gibi eğitimli bir göz gerekiyor. Ancak radyografi uzmanı ile mühendis işbirliğinde hiçbir sorun gözden kaçamaz. Bu teknoloji, prototip parçaları değerlendirirken büyük avantaj sağlar. Gösterge tablosundan alaşımlı janta, hatta cam içindeki sorunlu parçalara kadar incelemek için uygundur. En önemlisi, elektronik çiplerin içine bakmak, atmış bir sigortayı bulmak gibi işlemlerde, kesip açarak mikroskop altında incelemek gibi kanıtı yok etme riskini ortaya çıkaran proseslere gerek kalmıyor.

Kullanılabilecek diğer bir seçenek ise 3 boyutlu CAT (Bilgisayar Destekli Tomografi) taramalı x-ışını teknolojisi. Burada esas olarak 720 tane 2 boyutlu x-ışını dilimi, özel bir yazılım ile birleştirilerek üç boyutlu bir resim oluşturur. Oluşturulan 3 boyutlu resim, bilgisayar ekranında incelenirken döndürülebilir, hatta oluşturulan resmin “içinden geçme” imkanı bile bulunur. Bu imkan özellikle yakıt veya hava akımının bloke olması gibi sorunların tespitinde yararlı olabilir, çünkü mühendise tümüyle benzersiz bir açı ile yakıt veya havanın yanma odasına giden süreçteki yolunu izleyebilme fırsatı veriyor.

X-ışını teknolojisinin kullanıldığı üretim ortamının bir diğer avantajı da, farklı yoğunluklardaki öğelerin ayrılabilmesi ve görüntülenebilmesi. Austin’e göre “Bakır, kauçuk, plastik gibi metal olmayan malzemelerle çalışıyoruz ve bunları farklı parçalarına ayırıyoruz; örneğin, bir kalıp içindeki boşlukları görebilior, malzemenin içinde hava kabarcığı varsa bunu çekip alabiliyoruz ve boşluğun veya hatanın boyutunu ölçebiliyoruz.” Bu makinelerin kullanımı ile malzeme laboratuarı Ford mühendislerine yalnızca yeni parçalar oluşturmalarına yardımcı olmakla kalmıyor, aynı zamanda olası problemlerin erken fark edilmesini de sağlayabiliyor. Austin şöyle diyor: “Sorunları büyümeden, henüz küçük bir sorun halindeyken çözüyoruz. Esas nokta bu.”

“Bir şey üretime alındıktan veya buradan çıktıktan sonra geri gelirse, yaptığımız işte önemli ölçüde başarısız olmuşuz demektir. Kuşkusuz, son birkaç 10 yıllık dönem içinde araçların güvenilirliği şaşırtıcı şekilde yükseldi ve biz, işin en ileri noktasında bulunduğumuzu düşününce, bundan mutluluk duyuyoruz. Bugünkü Ford araçlarının kalitesini ve güvenilirliğini geliştirmek için sürekli iyileştirmeler yapıyoruz.”

Böylece, tıp teknolojisi sayesinde Ford, müşterilerine daha fazla gönül rahatlığı sağlayacak başka bir güçlü araca sahip bulunuyor. Ayrıca, bu tür makinelerin de katkısıyla sürekli artan güvenilirlik sayesinde Ford araçlarının sürücüleri belki de acil servislere daha da az ihtiyaç duyacak. Nasıl derler, korunma tedaviden iyidir!